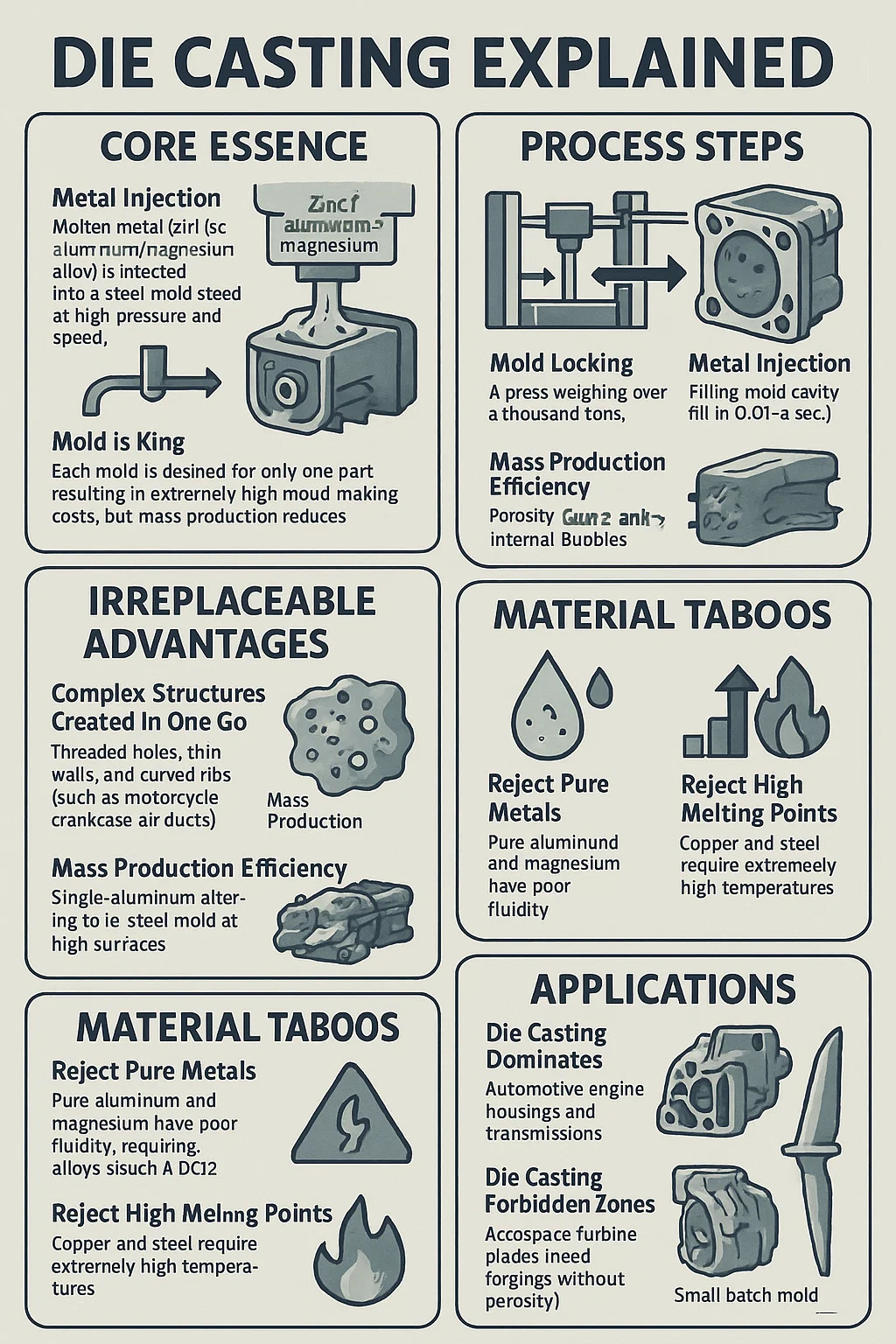

Morrer de elenco Explicado

1. Essence central

Moldagem por injeção de metal: o metal fundido (liga de zinco/alumínio/magnésio) é injetado em um molde de aço em alta pressão e velocidade e ejetado após o resfriamento para formar a peça.

O molde é rei: cada molde é projetado para apenas uma parte, resultando em custos de fabricação de moldes extremamente altos, mas a produção em massa reduz o preço unitário.

2. Etapas do processo

Bloqueio de molde: uma prensa pesando mais de mil toneladas sela o molde de aço firmemente, garantindo que não rache sob alta pressão.

Injeção de metal: o metal líquido corre para a cavidade do molde na velocidade de canhão (preenchendo 0,01-0,3 segundos).

Resfriamento e solidificação da água: os canais de água embutidos no molde resfriam rapidamente a peça, solidificando-a em forma.

Ejeção: o ejetor ejeta a peça, removendo o resíduo do corredor (é necessário re-cortação).

3 Vantagens insubstituíveis

Estruturas complexas criadas de uma só vez:

Buracos roscados, paredes finas e costelas curvas (como as de dutos de ar de moto) podem ser formados.

O acabamento da superfície supera a giro/forjamento, permitindo a montagem direta. Eficiência de produção em massa:

Ciclo de produção de uma parte única ≤ 1 minuto, saída de material ininterrupto 24/7.

4. Falhas e contramedidas fatais

Porosidade: o ar preso sob alta pressão leva a bolhas internas na peça, resultando em uma queda acentuada na força.

Solução: a re-injeção a vácuo (fundição a vácuo) reduz a porosidade pela metade.

Golpeiro e queimação do molde: o alumínio fundido adere ao molde de aço a altas temperaturas, resultando em rasgar a superfície da peça.

Defesa de núcleo duro: a pulverização do molde com o revestimento de carboneto de tungstênio aumenta a vida útil do molde em 10 vezes.

5. Taboos de material

Rejeitando metais puros: alumínio puro e magnésio têm pouca fluidez, exigindo ligas (como o alumínio ADC12 com 10% de silício).

Rejeitando pontos de fusão altos: a fundição de matriz de cobre e aço requer temperaturas extremamente altas, tornando instantaneamente inúteis o molde.

6. Aplicações

Die Casting domina:

Caixas e transmissões de mecanismo automotivo (circuitos de óleo complexos leves).

3C de alojamento de produtos (barbatanas de resfriamento de slots de antena integradas).

Die Casting Zonas Proibido:

Blades de turbinas aeroespaciais (precisam de seguiros sem porosidade). Escultura de arte (fabricação de moldes em lote pequeno é um negócio de perda de perdas).